En primer lugar lo que se ha hecho ha sido valorar el contenido del producto, piezas necesarias y piezas prescindibles para este proyecto. El modelo comercializado por la casa AFV Club, no deja de ser un rempaquetado de ciertas parte de referencias que están actualmente disponibles en su mayoría en el mercado, como son: (AF35023, AF35S02 y Academy Ref.:13211).

Una vez conocidas que piezas serán las necesarias, se plantea el diseño individual y del conjunto de piezas que conformen ciertas partes del kit de conversión. A su vez tendremos en cuenta los métodos de fabricación de cada pieza a emplear o reproducir y los materiales necesarios (plástico del tipo poliestireno, resina de poliuretano, silicona, metálicos como cobre, latón y aluminnio).

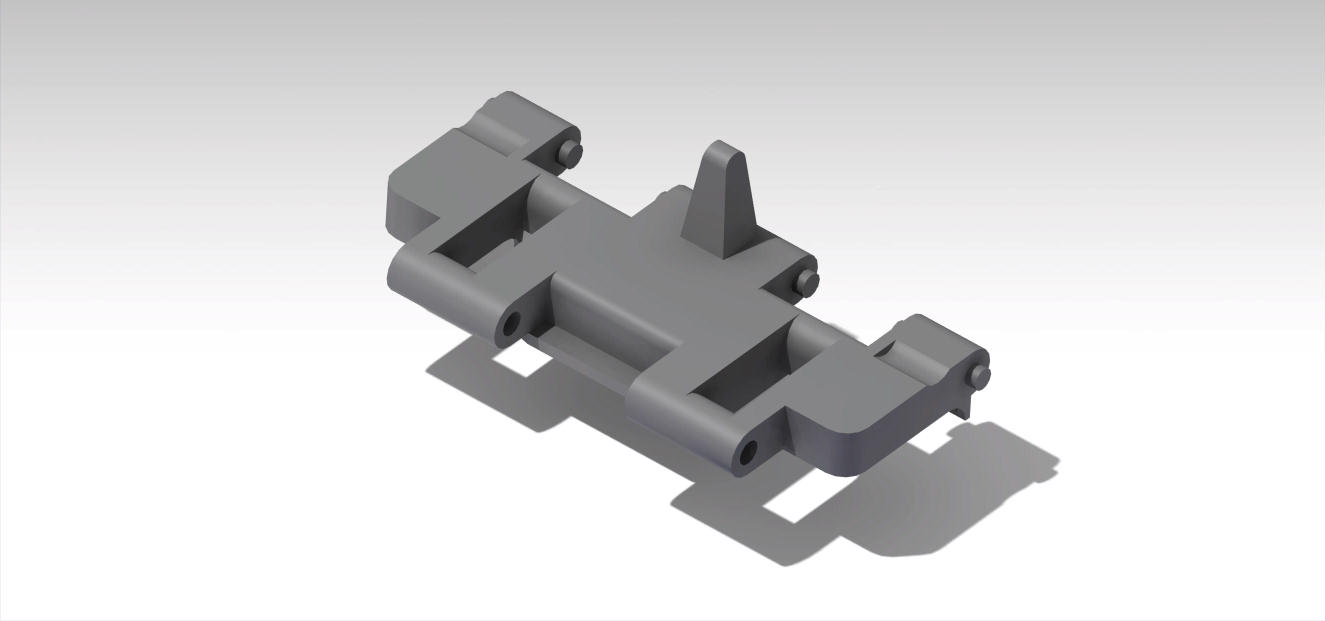

Ahora es tiempo de comenzar a tomar medidas de las piezas escogidas para su dimensionado en 3D por medio de CATIA, generalmente por medio del módulo Part Design. A medida que vayamos realizando estas piezas, iremos realizando el diseño de las nuevas piezas que conformarán el kit de conversión, realizándolas mediante el módulo Part Design, Generative Shape Design and Generative Sheet Design para el diseño y conformado de las piezás metálicas como son los fotograbados (photoedge parts). Para mayor facilidad de comprensión visual, aquellas piezas en color grisáceo son las originales del propio kit y en color metálico y anaranjado serán las de nuevo diseño y fabricación.

Tren de Rodaje:

Casco vehículo:

Escotillas y puertas de acceso:

Ensamblado del vehículo: